色母粒中的颜料分散技术与应用详解

在色母粒的生产过程中,其质量与颜料的分散性息息相关。解决颜料分散问题已成为色母粒厂家扩大应用市场、降低成本的关键因素之一。

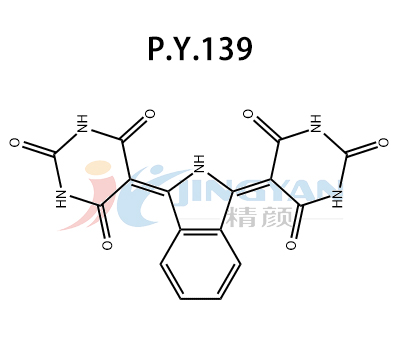

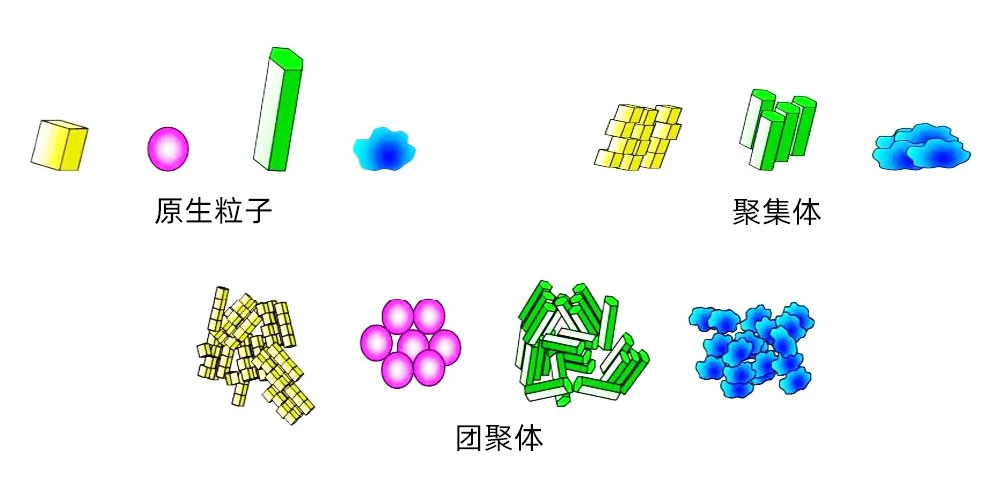

颜料的分散问题与其自身特性密切相关。通常,颜料的初级颗粒(0.1-0.5微米)并非处于惰性状态。由于初级颗粒的表面状态以及颗粒间的引力、氢键、极性等因素影响,它们往往处于活跃状态。在制造和使用颜料的过程中,初级颗粒会聚集形成次级颗粒,表现为粒径较大的独立颗粒(5-50微米)。初级颗粒和次级颗粒可能进一步紧密结合,形成较为松散的团聚体(50-1000微米)。

颜料分散解决方案概述

现代色母粒厂家采用“润湿”理论来分散颜料,即通过选择合适的分散介质和生产工艺以实现良好的分散效果。在实际生产中,由于颜料类型的不同,以及颜料生产商受限于技术和成本等多方面因素,同一产品的批次质量差异较大,这大大增加了色母粒厂选择适当原料的难度。色母粒生产商在原料控制上投入的成本是无形的,直接反映在不同程度的生产操作和管理难度上。由于生产工艺的差异,某些企业的颜料分散不足,从而大大增加了着色成本。

为提高颜料的分散性和颜色稳定性,对颜料进行再加工具有悠久历史。2004年,CIBA汽巴公司发布了一项关于有机颜料预制剂的专利,为后续探索者开辟了新天地。生产商使用特定的有机颜料衍生物,将其与合适的分散剂混合,在水介质中进行研磨,随后将研磨后的材料挤压干燥,获得粉末状颜料预制剂。Sun chemical公司也采用水挤压相转移法,利用低分子量聚合物作为载体推出了预分散颜料产品。其原理是将聚合物和颜料滤饼放入捏合机中,通过加热、搅拌和捏合,使颜料被聚合物吸附。得到的物料在高温下真空处理以去除水分,冷却后粉碎成颗粒状的颜料预制剂。

然而,由于污染严重、产量小、成本高等原因,这种处理方法尚未在市场上得到广泛应用。随后,以PP蜡和PE蜡为载体的颜料预制剂出现在色母粒行业中。其原理是通过树脂熔体传递剪切应力,使分散剂包覆颜料颗粒以实现分散。这类产品中的颜料质量占比约为50%,与上述公司产品相似。

着色方法的异同比较

常见的色母粒制备方法包括使用颜料色粉、高浓度单色母粒以及预分散颜料。由于物理特性的不同,这三者各有优劣。下表比较了三者在多个方面的差异。

| 特性 | 颜料墨粉 | 单色母粒 | 预分散颜料 |

| 分散性 | 一般~好 | 优秀 | 优秀 |

| 粉尘污染 | 大 | 无 | 小/无 |

| 可测量性 | 差 | 优秀 | 优秀 |

| 物理影响 | 小 | 一般 | 一般 |

| 库存成本 | 大 | 一般 | 小 |

| 通用性 | 好 | 差 | 一般~好 |

| 配色稳定性 | 差 | 优秀 | 优秀 |

综上所述,颜料色粉着色成本最低,但粉尘污染严重,难以满足当前国家对环保和生产安全的要求。色母粒生产商需要支付更多的环保成本,以创造绿色合规的生产环境。此外,粉状颜料难以计量,这对大规模全自动生产构成挑战。许多颜料产品由于其特性难以分散,而许多色母粒生产厂家对颜料分散工艺知之甚少,过多地在原料质量控制上投入时间和精力。否则,在使用中可能出现低产量问题,尤其是用于纺丝纤维应用时,如尼龙纺丝、聚丙烯和涤纶长纤维等,颜料和色粉的分散往往难以满足要求。

色母粒具有良好的分散性和较高的颜色稳定性,但其成本高于颜料色粉。实际上,色母粒的分散性在很大程度上仍取决于颜料自身的分散性。如果颜料的分散性不好,即使反复挤出造粒也无济于事。使用单色母粒制备色母粒的限制在于其载体限制以及可能对产品物理性能产生的影响。

预分散颜料兼具颜料色粉和单色母粒的特点,其分散性大大提高,且可以实现低粉尘甚至无粉尘。然而,市场上常见的预分散物料中添加剂比例较高(40-50%),仍可能损害下游产品的物理性能。目前,市场上已出现高颜料含量的预分散颜料,其中预分散颜料的有效质量比达到70%以上,添加剂比例降至30%以下,能够大大减少对产品性能的影响。

在使用方法上,使用颜料色粉制备色母粒的常见方式是使用高速混合机混合原料。配方的制定、原料的选择以及高速混合设备的配置对最终产品的质量有显著影响。与国内色母粒生产商使用加热的高速混合设备不同,许多国外色母粒生产商采用加热高速混合和冷却低速混合的组合混合设备。原料经过预混后,分散成完全包覆的无尘小颗粒。在使用单色母粒和预分散颜料时,可省去上述预混过程,并以普通搅拌或一次和二次进料的形式制备色母粒产品,或可配备自动进料和自动计量系统。这将大大降低生产成本,减少污染,同时提高生产效率。

最新产品

- 科莱恩HN4G颜料黄150水性装饰凹版印刷油墨专用偶氮镍黄颜料

- 巴斯夫高性能涂料颜料Cinquasia Red L4330喹吖啶酮颜料红

- 欧励隆食品级炭黑粉PRINTEX F80过FDA高纯度炉黑

- 巴斯夫分散剂4703高效油墨分散剂埃夫卡EFKA PX 4703

- 润巴金属络合染料Ranbar D878高性能蓝相紫色混合染料

- 科莱恩Hostastat HS 1 pills Zn塑料用阴离子抗静电剂

- 科莱恩Hycite 713多功能镁铝水滑石除酸剂和稳定剂

- 科莱恩Licomont NaV 101褐煤酸钠成核剂和润滑剂

- 科莱恩抗氧剂Hostanox P-EPQ高效亚磷酸酯抗氧剂

- 美国陶氏ENGAGE 8842低密度聚烯烃弹性体抗冲改性剂

- 陶氏尼龙抗冲改性剂FUSABOND N493聚酰胺增韧剂

- 法国阿科玛LOTADER AX8900功能性聚合物增韧抗冲改性剂

- 润巴P5030E和P4012完美替代高性能酞菁蓝和酞菁绿颜料

- CEPE呼吁欧盟成员国拒绝对中国进口钛白粉征收反倾销税

- 什么是氧化铬绿颜料?氧化铬绿的优点和主要用途有哪些?

- CHINACOAT中国国际涂料展2024广州展会邀请函-精颜化工

- IR红外反射颜料在汽车涂料中的应用与挑战

- 什么是酞菁蓝颜料?其特点、合成方法及应用领域介绍

- 染料与颜料市场预计到2032年将达到634.2亿美元

- Cabot公司将提高全球卡博特炭黑产品的价格

- 色粉与色母粒在塑料着色中的优缺点及选择指南

- 使用近红外反射颜料促进塑料包装的可回收性

- 受控絮凝型分散剂在涂料中的应用与性能优势

- 科莱恩推出不含三聚氰胺的膨胀型涂料阻燃剂

- 颜料在油漆和涂料中的应用与最佳实践

- 高分子量润湿分散剂在颜料分散中的应用与优势

- 静电稳定与位阻稳定分散剂的原理机制和作用

- 润湿分散剂在涂料生产中的作用和重要性

- 避免水性涂料中颜料和填料浮色发花的有效方法

- 人类的视觉和感知如何影响我们对颜料颜色的看法

- 二氧化钛TiO₂钛白粉在塑料中的作用

- 什么是硫酸钡?硫酸钡的作用与用途有哪些?